A műanyagok törékenysége mindig is olyan tényező volt, amely egyes vállalatok normál működését megsínyli. A csövek törékenysége többé-kevésbé befolyásolta e csőgyártó cégek piaci részesedését és felhasználói hírnevét a keresztmetszeti megjelenés és a telepítési jóváhagyás tekintetében. A csövek ridegsége alapvetően teljes mértékben tükröződik a termék fizikai és mechanikai tulajdonságaiban.

Ez a cikk a PVC-U műanyag csövek ridegségének okait tárgyalja és elemzi a képletből, a keverési folyamatból, az extrudálási folyamatból, a penészből és egyéb külső tényezőkből.

A PVC csövek törékennyé válásának fő jellemzői a következők: repedés és szakadás hideg lyukasztás során vakolás közben.

A csőtermékek rossz fizikai és mechanikai tulajdonságainak számos oka lehet, főként a következők:

Ésszerűtlen formula és keverési folyamat

(1) Túl sok töltőanyag. Tekintettel a jelenlegi alacsony piaci árakra és az emelkedő nyersanyagárakra, a csőgyártók a költségek csökkentésére törekednek. A rendszeres csőgyártók a képletek kombinációjának optimalizálásával a minőség romlása nélkül csökkentik a költségeket; egyes gyártók csökkentették termékeik minőségét, miközben csökkentették a költségeket. A képlet összetétele miatt a legközvetlenebb és leghatékonyabb módja a töltőanyagok hozzáadása. A PVC-U műanyag csövekben általánosan használt töltőanyag a kalcium-karbonát.

A korábbi formulázási rendszerekben a legtöbbet nehéz kalciummal töltötték fel, melynek célja a merevség növelése és a költségek csökkentése volt. Szabálytalan szemcsealakja és viszonylag durva szemcsemérete miatt azonban a nehéz kalcium rosszul kompatibilis a PVC gyantatesttel, így a hozzáadott mennyiség nagyon magas. Alacsony, és ha a másolatok száma növekszik, ez hatással lesz a cső színére és megjelenésére.

A technológia fejlődésével a legtöbbször ultrafinom, könnyű, aktivált kalcium-karbonátot, vagy akár nanoméretű kalcium-karbonátot használnak, ami nemcsak a merevség és a töltés növelését, hanem a módosítás szerepét is betölti. , de a töltési mennyisége nem Végtelen, arányát ellenőrizni kell. Jelenleg egyes gyártók 20-50 tömegrész kalcium-karbonátot adnak hozzá a költségek csökkentése érdekében, ami nagymértékben csökkenti a profil fizikai és mechanikai tulajdonságait, és a cső törékennyé válik.

(2) A hozzáadott ütésmódosító típusa és mennyisége. Az ütésmódosító egy nagy molekulatömegű polimer, amely feszültség alatt növelheti a PVC szakadás teljes energiáját.

Jelenleg a merev PVC ütésmódosítóinak fő fajtái a CPE, ACR, MBS, ABS, EVA stb. A CPE, EVA, ACR módosítók molekulaszerkezete nem tartalmaz kettős kötést, jó időjárásálló és alkalmas Kültéri építőanyagként PVC-vel keverve, hogy hatékonyan javítsák a merev PVC ütésállóságát, feldolgozhatóságát és időjárásállóságát.

A PVC/CPE keverékrendszerben ütőszilárdsága a CPE mennyiségének növekedésével növekszik, S alakú görbét mutatva. Ha a hozzáadott mennyiség kevesebb, mint 8 tömegrész, a rendszer ütőszilárdsága nagyon kis mértékben növekszik; ha a hozzáadott mennyiség 8-15 tömegrész, akkor a növekedés mértéke a legnagyobb; ezt követően a növekedés üteme egyenletes marad.

Ha a CPE mennyisége kevesebb, mint 8 tömegrész, akkor nem elegendő a hálózati struktúra kialakítása; ha a CPE mennyisége 8-15 tömegrész, akkor folyamatosan és egyenletesen eloszlik a keverőrendszerben, hogy fázisszeparált hálózati struktúrát hozzon létre, amely a keverést teszi A rendszer ütőszilárdsága nő a leginkább; ha a CPE mennyisége meghaladja a 15 tömegrészt, folyamatos és egyenletes diszperzió nem képződhet, hanem a CPE egy része gélt képez, így a kétfázisú határfelületen nem lesznek megfelelő CPE részecskék a diszperzióhoz Az ütközési energia elnyeléséhez , így az ütési szilárdság növekedése lassú.

A PVC/ACR keverékrendszerben az ACR jelentősen javíthatja a keverékrendszer ütésállóságát. Ugyanakkor a "mag-héj" részecskék egyenletesen eloszlanak a PVC mátrixban. A PVC a folyamatos fázis, az ACR pedig a diszpergált fázis. A PVC folyamatos fázisában diszpergálva kölcsönhatásba lép a PVC-vel, és feldolgozási segédanyagként működik, elősegítve a PVC lágyulását és lágyulását. Gelezés, rövid lágyítási idő és jó feldolgozási teljesítmény. Az alakítási hőmérséklet és a képlékenyítési idő csekély hatással van a hornyolt ütőszilárdságra, és a hajlítási rugalmassági modulus csökkenése is kicsi.

Az általános adag 5-7 tömegrész. Az ACR által módosított kemény PVC termékek szobahőmérsékleten kiváló ütésállósággal vagy alacsony hőmérsékletű ütőszilárdsággal rendelkeznek. Kísérletek igazolják azonban, hogy az ACR ütőszilárdsága körülbelül 30%-kal nagyobb, mint a CPE-é. Ezért a PVC/ACR keverési rendszert a lehető legnagyobb mértékben kell használni a készítményben, és CPE-vel módosítva, és a mennyiség kevesebb, mint 8 tömegrész, a cső gyakran törékennyé válik.

(3) Túl sok vagy túl kevés stabilizátor. A stabilizátor szerepe az, hogy gátolja a bomlást, vagy reagáljon a felszabaduló hidrogén-kloriddal, és megakadályozza az elszíneződést a polivinil-klorid feldolgozása során.

A stabilizátor mennyisége típusonként változik, de általában a túl sok adag késlelteti az anyag lágyulási idejét, így az anyag nem lágyul a formába való exportáláskor, és a képletrendszerben lévő molekulák nem teljesen összeolvadt. Gyengíti az intermolekuláris szerkezetét.

Ha az adag túl kicsi, az a képletrendszerben lévő viszonylag alacsony molekulatömeg lebomlását vagy lebomlását okozza (ezt is mondhatjuk, hogy túlplasztizott), ami rontja az egyes komponensek intermolekuláris szerkezetének stabilitását. Ezért a stabilizátor mennyisége a cső ütésállóságát is befolyásolja. Túl sok vagy túl kevés a cső szilárdságának csökkenését okozza, és a cső törékennyé válik.

(4) Túl sok külső kenőanyag. A külső kenőanyag csekély mértékben kompatibilis a gyantával, ami elősegítheti a gyantarészecskék közötti csúszást, ezáltal csökkenti a súrlódási hőt és késlelteti az olvadási folyamatot. A kenőanyagnak ez a hatása a feldolgozási folyamat korai szakaszában (vagyis a külső fűtési hatás és a belsőleg keletkező súrlódási hő) a legerősebb, mielőtt a gyanta teljesen megolvadna, és az olvadékban lévő gyanta elveszti azonosító tulajdonságait.

A külső kenőanyagok előkenésre és utókenésre oszthatók . A túlzott kenéssel rendelkező anyagok különböző körülmények között rossz megjelenést mutatnak. Ha a kenőanyag mennyisége nem megfelelő, az folyási nyomokat, alacsony teljesítményt, zavarosodást, gyenge ütést és érdes felületet okozhat. , Tapadás, gyenge lágyítás stb. Különösen akkor, ha a túl nagy mennyiség, ez a profil gyenge tömörségét és gyengén lágyulását okozza, ami rossz ütési teljesítményt és a cső törékenységét eredményezi. .

(5) A melegkeverés adagolási sorrendje, a hőmérséklet-beállítás és a kikeményedési idő szintén meghatározó tényező a profil teljesítményében. A PVC-U képlet számos összetevőt tartalmaz. A kiválasztott adagolási sorrendnek kedvezõnek kell lennie az egyes adalékok hatásához, és növelnie kell a diszperzió sebességét, miközben elkerüli annak nemkívánatos szinergetikus hatását. Az adalékanyagok adagolási sorrendjének segítenie kell a segédanyag növelését hatás. A szerek egymást kiegészítő hatásai felülmúlják a kölcsönös elimináció és elimináció hatásait , így a PVC gyantában diszpergálandó adalékok teljes mértékben bejuthatnak a PVC gyanta belsejébe.

Egy tipikus stabil rendszer képlet etetési sorrendje a következő:

a Mikor alacsony fordulatszámon, adjon hozzá PVC-gyantát a forró keverőedénybe;

b Adjon hozzá stabilizátort és szappant nagy sebességű, 60 °C-os működés közben;

c Belső kenőanyagokat, pigmenteket, hatásmódosítókat és feldolgozási segédanyagokat adjon hozzá körülbelül 80°C-on nagy sebességű üzemben;

d Adjon hozzá külső kenőanyagokat, például viaszokat körülbelül 100 °C-on és nagy sebességgel;

e Töltőanyag hozzáadása nagy sebességű üzemben 110°C-on;

f Az anyagokat alacsony, 110°C-120°C közötti hűtési sebességgel ürítse ki a hideg keverőtartályba;

g Hidegen keverjük addig, amíg az anyaghőmérséklet körülbelül 40°C-ra csökken, majd ürítsük ki. A fenti etetési sorrend ésszerűbb, de a tényleges termelésben ez is eltérő a saját felszerelésüktől és a különféle körülményektől függően. A legtöbb gyártó más adalékokat is ad a gyantához. Ezenkívül könnyű aktivált kalcium-karbonátot adnak hozzá a fő összetevőkkel és így tovább.

Ez megköveteli, hogy a vállalkozás műszaki személyzete a vállalkozás sajátosságainak megfelelően megfelelő feldolgozási technológiát és takarmányozási sorrendet dolgozzon ki.

Általában a meleg keverési hőmérséklet 120 °C körül van. Ha a hőmérséklet túl alacsony, az anyagok nem gélesednek és nem keverednek egyenletesen. E hőmérséklet felett egyes anyagok lebomlanak és elpárologhatnak, a száraz kevert por pedig sárgás színűvé válik. A keverési idő általában 7-10 perc, mire az anyag tömörödést, homogenizálást és részleges gélesedést ér el. A hideg keverék általában 40°C alatt van, és a hűtési időnek rövidnek kell lennie. Ha a hőmérséklet meghaladja a 40°C-ot és a hűtési sebesség lassú, az elkészített száraz keverék kevésbé lesz sűrű, mint a hagyományos.

A száraz keverékek érlelési ideje általában 24 óra. Ha az anyag ennél hosszabb, könnyen felszívja a vizet vagy agglomerálódik. Ha ez kisebb, mint ez az idő, akkor az anyagok közötti molekulák szerkezete nem stabil, ami nagy ingadozást eredményez a cső alakjában és falvastagságában az extrudálás során. . Ha a fenti kapcsolatokat nem erősítik meg, az befolyásolja a csőtermékek minőségét, és bizonyos esetekben a cső törékeny lesz.

Ez a cikk az internetről származik, csak tanulási és kommunikációs céllal, kereskedelmi céllal nem.

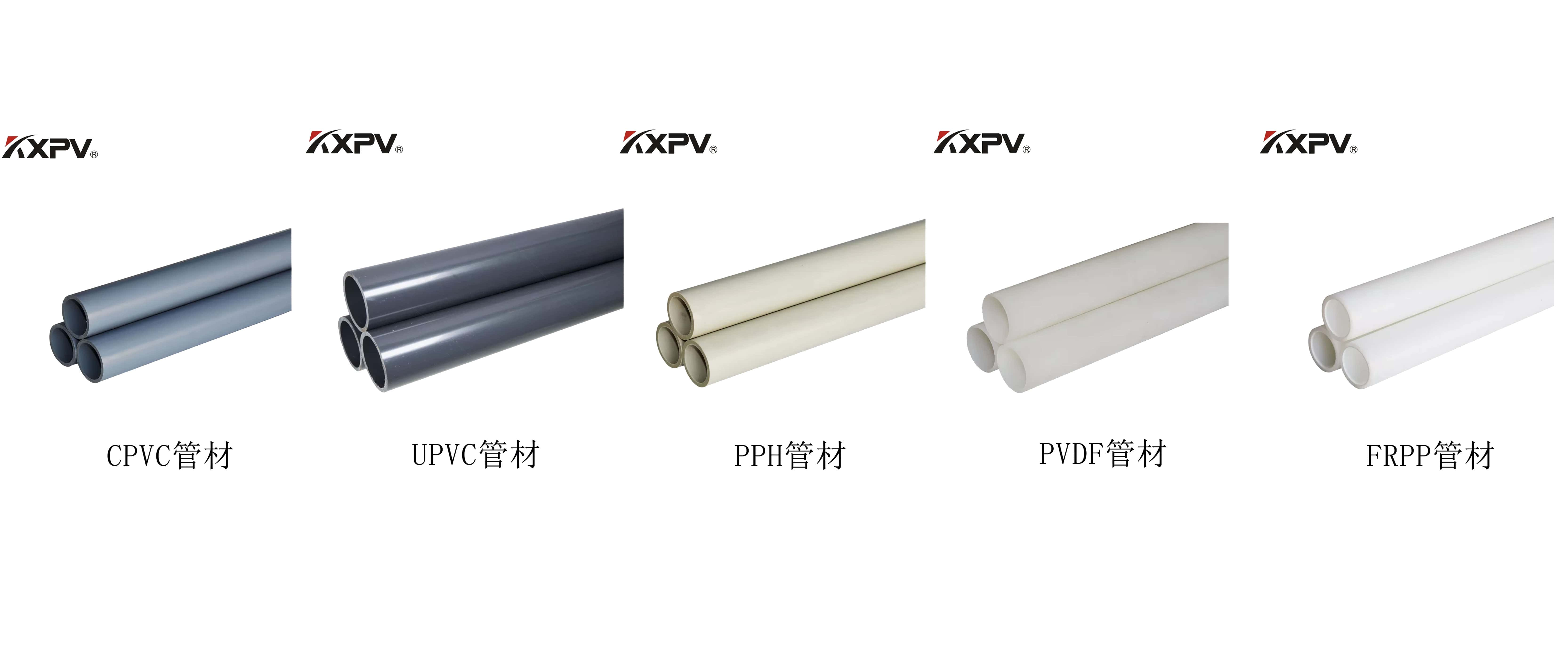

Termékek megjelenítése