1. Képlet

1. Ahhoz, hogy klórozott poli(vinil-klorid) műanyagból (PVC-C) készült melegvíz- és elektromos, földbe süllyesztett csövekké váljanak, miért kellene klórozott polivinil-kloridot (CPVC) hozzáadni a különböző részekhez? Ennek az az oka, hogy a klórozott polivinil-klorid ( A CPVC fizikai és kémiai mutatóira vannak bizonyos szabványok. Ezek közül a 67,0±0,1%-os klórtartalom nagyon fontos a feldolgozás szempontjából. A CPVC víztartalma Japánban (vagyis az illékony anyagok) ) ≤0,1% a fő 0,2%, és nem maradhat változatlan egy évig, csak három hónapig. Ezért a tiszta CPVC-vel a Vicat hőállósági indexének teszteléséhez a Japánban gyártott CPVC elérheti a 131-et. °C, míg a háztartási CPVC csak a 126 °C-ot érheti el, ha a képlethez más adalékanyagokat adunk, mint a lágyítók és más magas polimerek. Ezen túlmenően a berendezés, a forma, a folyamat hőmérséklete és nyomása, valamint a tartózkodási hely is csökken Ez befolyásolja a csavarozási időt, a hűtési vonóerőt és a fáklyát. Ennek eredményeként a japán Institute of Zhongyuan Chemical Co., Ltd. helyszíni vizsgálata és termékmintavételi tesztje 2001. február végétől március elejéig megtörtént. Vicat ≤116°C, ezért a nemzetközi és hazai szabványos PVC-C melegvízcsövek esetében ≥11O volt. A ℃ index azt jelenti, hogy van egy kis tartalék. Ez azt jelenti, hogy 100 rész CPVC-t és különféle adalékokat használjon az együttműködéshez, bizonyos folyamatkörülmények között, berendezések, formák stb., és a gondos működés el fog múlni; A ≥103 ℃ csőszerelvényekhez 10 rész PVC-t adhatunk hozzá, vagy 0,1-0,2 kenő- és stabilizálószert kell hozzáadni. Itt is azt javasoljuk, hogy az erősáramú kábel eltemetett cső fő nyersanyagaránya 55 rész CPVC és 45 rész PVC legyen. Egyszer megkértem a Vegyipari Minisztérium Pekingi Vegyipari Kutatóintézetének Központi Laboratóriumát, hogy végezzen vizsgálatot 50 CPVC vs. 50 PVC között. Az eredmények nem javultak, hanem csökkentek. Pekingi kutatók tanulmányozták ezt a mechanizmust. 55 CPVC-t ajánlunk az olvasóknak. 45 rész PVC elég megbízható ahhoz, hogy elérje a Vicat ≥93℃ japán és hazai ipari szabványait. Természetesen más adalékanyagokra is oda kell figyelni. Ezenkívül egy 3 mm vastag vékony cső Vicat-jának a 90℃±14℃ tartományon belül kell lennie.

2. Miért érdemes CPE-t hozzáadni az MBS-hez való csatlakozás után? A szilárdság megnő, de a túlzott kettős kötések miatt az UV sugárzás törést okoz, a szilárdság csökken. Ekkor érkezik meg a cső az építkezésre, ha nincs időben betemetve, már csak 5-7 nap kell, hogy felére csökkenjen a szilárdság. Ezért a képlet Például 6-8 rész MBS hozzáadásával (ez a Vicat hőmérséklete nem csökken sokat, ami az MBS másik jellemzője) és 3 rész CPE hozzáadásával javítható a hidegállóság és az időjárásállóság. Sorra megtervezte az erős ultraibolya sugárzást a hideg évszakban északnyugaton és a nedvességet délnyugaton, hogy megfeleljen a nagyfeszültségű és ultramagas feszültségű kábelek védelmének az energiarendszerben.

3. Miért kell folyékony paraffint (fehér olajat) hozzáadni a CPE hozzáadásakor? A 31. World Plastics Engineers Annual Conference-en az Egyesült Államokból származó jelentés szerint Arizona és New Jersey hidegben, sivatagban és magas hőmérsékleten teszteltek, és a CPE fehér olajjal rendelkezik. A esetén az ütésállósága többszörösen, tízszeresére és tucatszorosára javítható, javítható. A többszörös, tízszeres és több tucatszoros javítás itt ugyanazon képlet melletti feldolgozásra vonatkozik. A berendezések, a formák és a folyamat körülményei eltérőek lehetnek. A gyártás során tegyünk 3 rész CPE-t egy műanyag vödörbe, adjunk hozzá 0,3 rész fehérolajat, és keverjük össze. Ha ez a legjobban szívott, akkor a fel nem szívott fehérolajat a következő edényben használjuk fel. Ez egy módja annak, hogy teszteljük a CPE, egy hőre lágyuló elasztomer minőségét. Jó, ha kimerült.

4. A CPE ütésállósága PVC anyagokban: A fehérolaj elve növeli a CPE ütésállóságát: Mivel a CPE részecskék nagyszámú lineáris CPE molekulát tartalmaznak, ezek a molekulák összegabalyodnak egymással, és a feldolgozás során nehéz egyenletesen eloszlani a PVC-ben. Középen tehát rossz a diszperzió, ami befolyásolja az anyag ütésállóságát. 10% fehérolaj hozzáadása megnyújthatja a CPE lineáris molekuláit, amelyek kényelmesen mozgathatók és diszpergálhatók a PVC molekulaláncban, ezáltal növelve a PVC anyagok ütésállóságát.

5. Miért nem javasolt a kalcium-sztearát használata klórozott polivinil-klorid és polivinil-klorid termékek gyártása során? Ennek az az oka, hogy a kalcium-sztearát hajlamos fehér polivinil-kloridot okozni, ha 160 °C-nál magasabb hőmérsékleten és hosszú ideig hevítik. A műanyag vöröses színűvé válik. Reagálhat a lebomlott HCL-el, és nagyon törékeny kalcium-klorid vegyületet képezhet, ami felhordáskor rendkívül kedvezőtlen a termék teljesítményére nézve. Ezért jelenleg a polihalogénezett olefin műanyag termékek feldolgozása során általában nem adnak hozzá kalcium-sztearátot, és csak kis mennyiséget adnak hozzá, tekintettel a nyomás alatti kenési stabilitásra a fröccsöntés során. Természetesen, ha van titán-dioxid (titán-dioxid), akkor célszerű 0,06-0,12 rész nátrium-karbonátot hozzáadni, vagy 0,09-0,19 rész nátrium-hidrogén-karbonátot a fent említett hátrányok elkerülhetők.

2. Feldolgozási technológia

Gyúrási pont

A, fűtési sorrend

CPVC vagy fejlett dagasztóedény PVC-vel, majd stabilizátorok, majd különféle adalékok, végül MBS és CPE fehér olajjal a rendszer ütésállóságának javítására. Itt szeretném bemutatni, hogy a polihalogénezett olefinek stabilizátorok bejuttatását igénylik, hogy megakadályozzák a hidrogén-klorid (HCL) felgyorsult bomlását hevítés után. A maradékot később adják hozzá, hogy növeljék a stabilizátorok és a polihalogénezett olefinek közötti érintkezés esélyét. Ami az MBS és CPE végső hozzáadását illeti, a fehérolaj hozzáadása megmutatja a teljes adagolórendszer anyagjellemzőit, amit a felhasználó megkíván.

B. Gyúrási hőmérséklet Az

A dagasztási hőmérséklet ≤105 ℃ legyen. Jelenleg egyes termelőegységek elérik a ≥110 ℃-ot, ami nem jó. A dagasztásnak csak keverési szerepe van, és nincs szükség lágyításra. Például a túl magas dagasztási hőmérséklet és a hosszú idő termikus stresszt okoz az anyagban. , Problémákat okoz a cső jövőbeni teljesítményében, telepítésében és felépítésében.

C. A nyomaték

a ikercsigás extruder a gyártás során. Tekintettel arra, hogy CPVC-alapanyagot tartalmaz, feldolgozási folyékonysága gyenge. Ezért amellett, hogy figyelembe vettük ezt a helyzetet a képletben, a forgatónyomatékot is 35 és 60 között állítjuk be. Általában a 40-55 jobb. Be kell állítania a hőmérsékletet és a nyomást, sőt végül még a képletet is javítani kell, hogy elő lehessen állítani. Csak akkor tekinthető sikeresnek, ha a késztermék teljesítménye eléri az eredeti képzelet által megkívánt színvonalat.

D. Fáklyázási követelmények

A PVC-C melegvíz csöveket nem kell kilyukadni, csőszerelvényekkel kötik össze, a tápkábel védőhüvelyeit pedig ki kell bővíteni. Ennek követelményei vannak a berendezéssel szemben a csőfal alakja és vastagsága tekintetében, és a hangsúly a beállításon van. A cső fűtési ideje és hőmérséklete miatt a csőperemezési terület nem deformálódik. Általában a fáklyázási hőmérséklet sokkal magasabb, mint az extrudálási hőmérséklet. Az extrudálási hőmérséklet nem haladhatja meg a 195 °C-ot, a fáklyázási hőmérséklet pedig körülbelül 250 °C. A hazai gyártású műszerek több mint 300°C-ot tükröznek. Ez odafigyelést igényel.

3. Ügyeljen a földbe temetett tápkábel-védőhüvelyek használatára

Az eltemetett tápkábel védőhüvelyének falvastagságát a különböző alkalmazásoknak megfelelően választják ki. Elvégezte a gőz 20 tesztet és a konzolos gerenda nyomáspróbáját. A gyártó előírásai használhatók útterhelésre, szerves nem szigetelő zónára, gyalogos zöldövezetre, ezen kívül vannak sekély betemetett mélységek, és nincs víz a talajban. Megfontolttá vált a fagyos talaj elkerülése.

Negyedszer, az anyagok ajánlása

A PVC-C erősáramú csövekhez könnyű aktivált kalcium-karbonát helyett nehéz kalcium-karbonátot is használhat. A PVC-C melegvíz-csövek tiszta CPVC-t használnak, így a titán-dioxid mennyisége nagy, és a kalcium-karbonát nem megfelelő. Adjunk hozzá vagy adjunk hozzá 0,5-1 részt szimbolikusan. Itt kell megemlíteni a PVC-C tápcsövek piros színét. Általában szervetlen pigmenteket használnak. Minden szerves pigment lebomlik, ha magas hőmérsékletnek van kitéve, ami sötétebbé teszi a színt. A japán Zhongyuan Research által végzett tesztek is megerősítették ezt. Végül, a szabványoknak megfelelő csövek előállításához, különösen azért, hogy a felhasználók biztonságosan használhassák, még mindig sok kérdésre kell figyelni. A Kaixin Pipeline Technology Co., Ltd. importált KraussMaffei extrudáló gyártósort használ, amely kielégíti az összes kaliberű termék gyártási igényeit, miközben biztosítja a termék teljesítményének stabilitását. Az ügyfelek szívesen jönnek és rendeljenek.

Ez a cikk az internetről származik, csak tanulási és kommunikációs céllal, kereskedelmi céllal nem.

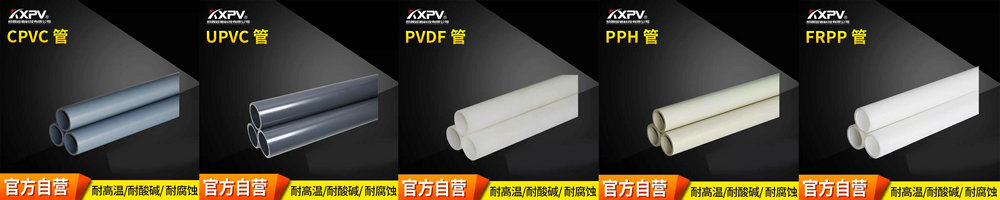

Termékek megjelenítése