A cső kerületi szakaszának nagy falvastagsági hibája

①A sajtolószerszám és az alakító szerszámban lévő tüske közötti koncentrikusság pontossága az összeszerelés után gyenge, ami egyenetlenné teszi az olvadékáramlási csatorna két része közötti réseket. A két rész koncentrikus pontosságát be kell állítani.

②A csőextrudálási gyártási munka egy időszaka után a kerületi szakasz falvastagságában tűréshatáron kívüli jelenség lép fel. Ennek oka a szerszám és a tüske közötti hézagot beállító állítócsavar kilazulása. Ügyeljen a beállító csavar meghúzására.

A cső hosszmetszete falvastagsága nagy hibával rendelkezik

① A csőtuskó forgási sebessége instabil, és a traktor hajtóműrendszerét felül kell vizsgálni a traktor zavartalan működése érdekében.

② A hordó folyamati hőmérsékletének nagy ingadozása instabillá teszi az extrudált olvadékanyag mennyiségét, és az instabil csavarsebesség az extrudált olvadékanyag mennyiségét is inkonzisztenssé teszi. Emiatt a cső hosszirányú falvastagsága egyenetlen. A folyamat hőmérséklet-ingadozása a hőmérséklet-szabályozó fűtési rendszer hatása, az instabil csavarsebesség pedig az áramellátó és átviteli rendszer hatása, amelyet felül kell vizsgálni.

A cső törékeny

①A nyersanyagok lágyítási minősége nem felel meg a folyamatkövetelményeknek (beleértve a nyersanyagok egyenetlen lágyítását), és az alapanyagok lágyítása utáni olvadáspont alacsony. Az alapanyagok képlékenyítő hőmérsékletét megfelelően növelni kell (vagyis a hordó hőmérsékletét), szükség esetén a csavart ki kell cserélni.

② Ha túl sok nedvesség vagy illékony anyag van a nyersanyagokban, a nyersanyagokat meg kell szárítani.

③ A fröccsöntő szerszám kompressziós aránya túl kicsi, ezért az öntőforma és az olvadékformájú préselési arányt megfelelően növelni kell.

④ A szerszám és a tüske közötti egyenes szakasz mérete túl kicsi, így a csődarab nyilvánvalóbb hosszirányú olvadékolvadási vonallal rendelkezik, és a cső szilárdsága csökken, és a forma szerkezetét felül kell vizsgálni.

⑤ A töltőanyag túlzott aránya a nyersanyagban szintén olyan tényező, amely törékennyé teszi a csövet, ezért módosítani kell a nyersanyag képletét.

A cső külső felülete érdes és fénytelen

① A formázó szerszámban lévő szerszámrész hőmérséklet-szabályozása ésszerűtlen, és a túl magas vagy túl alacsony folyamat hőmérséklete befolyásolja a cső külső felületének minőségét. A szerszám hőmérsékletét megfelelően be kell állítani.

② A szerszám belső felülete érdes, vagy anyagmaradványok vannak rajta. A formát időben szét kell szerelni, és a szerszám munkafelületét le kell csiszolni.

A cső belső felülete érdes

① A formázó szerszámban lévő tüske egyenes részének hossza nem elegendő, vagy a hőmérséklet alacsony. A forma szerkezetét megfelelően javítani kell az egyenes szakasz méretének meghosszabbítása érdekében.

② A csavar hőmérséklete túl magas, ezért megfelelően le kell hűteni. PVC anyag extrudálásakor a csavaros hűtéshez a hőátadó olaj hőmérsékletét körülbelül 90 ℃-on kell szabályozni.

③ Az öntőforma összenyomása viszonylag kicsi, így a cső belső felületén hosszanti olvadási vonal van. A présforma szerkezetét javítani kell a tömörítési arány növelése érdekében.

④ A nagy méretű forma tüskéjének hőmérsékletét körülbelül 150 ° C-on kell szabályozni (PVC nyersanyagok használata esetén), ami javíthatja a cső belső felületének minőségét.

⑤ Vegye figyelembe, hogy a nyersanyagok magas nedvesség- vagy illóanyag-tartalma szintén befolyásolja a cső belső felületének minőségét. A nyersanyagokat szükség esetén szárítani kell.

Csíkok vagy karcolások a cső felületén

① Karcoljon vagy akassza fel az anyagot a szerszám felületére az alakító szerszámban. A szerszám munkafelületét le kell vágni a maradék anyag eltávolításához.

② A vákuumméretező hüvely kis kerek lyukai ésszerűtlenül oszlanak el, vagy a furat mérete nem egyenletes, és apró csíkok láthatók. A méretező hüvely vákuumfuratainak elrendezésén javítani kell.

hőmérséklet

A hőmérséklet az egyik fontos feltétele az extrudálás zökkenőmentes lefolytatásának. Porból vagy szemcsés szilárd anyagokból kiindulva a magas hőmérsékletű termékeket extrudálják a szerszámból, és komplex hőmérséklet-változási folyamaton mennek keresztül. Szigorúan véve az extrudálási formázás hőmérsékletének a műanyag olvadék hőmérsékletére kell vonatkoznia, de a hőmérséklet nagymértékben függ a hordó és a csavar hőmérsékletétől. Kis része a hordóban történő keverés során keletkező súrlódási hőből származik, ezért gyakran A hordó hőmérsékletét a formázási hőmérséklet közelítésére használják.

Mivel a henger és a műanyag hőmérséklete a csavar minden szakaszában eltérő, annak érdekében, hogy a műanyag hordóban történő szállítása, olvasztása, homogenizálása és extrudálása zökkenőmentesen lehessen, és így hatékonyan jó minőségű alkatrészeket állítson elő, a a kulcskérdés a jó irányítás. A hordó egyes szakaszainak hőmérsékletét és a hordó hőmérsékletének beállítását az extruder fűtő-hűtő rendszere és hőmérséklet-szabályozó rendszere valósítja meg.

A szerszám hőmérsékletét a műanyag hőbomlási hőmérséklete alá kell szabályozni, és a szerszám hőmérséklete valamivel alacsonyabb lehet, mint a szerszám hőmérséklete, de a műanyag olvadéknak garantálni kell a jó folyékonyságát.

Ezen túlmenően, a hőmérséklet-ingadozás és a hőmérséklet-különbség az öntési folyamat során olyan hibákat okoz, mint a maradék feszültség, egyenetlen szilárdság minden ponton, valamint a műanyag rész tompa és fénytelen felülete. Számos tényező idéz elő ilyen ingadozásokat és hőmérséklet-különbségeket, például instabil fűtési és hűtési rendszerek, a csavarfordulatszám változása stb., de a legnagyobb hatással a csavarok tervezésének és kiválasztásának minősége van

nyomás

Az extrudálás során az anyagáramlás ellenállása, a csavarhorony mélységének változása, valamint a szűrőszita, a szűrőlemez és a szerszám stb. eltömődése miatt bizonyos nyomás keletkezik a műanyagban a hordó tengelye mentén. Ez a nyomás az egyik fontos feltétele annak, hogy a műanyag egyenletes olvadékmá váljon és sűrű műanyag alkatrészt kapjon.

A fejnyomás növelése javíthatja az extrudált olvadék keverési egyenletességét és stabilitását, valamint növelheti a termék sűrűségét. A túlzott fejnyomás azonban befolyásolja a kimenetet.

A hőmérséklethez hasonlóan a nyomás időbeli változása is időszakos ingadozást okoz. Ez az ingadozás a műanyag alkatrészek minőségére is kedvezőtlenül hat. A csavar fordulatszámának változása és a fűtési és hűtőrendszerek instabilitása mind a nyomásingadozás oka. A nyomásingadozások csökkentése érdekében a csavar fordulatszámát ésszerűen kell szabályozni a fűtő- és hűtőberendezés hőmérsékletszabályozási pontosságának biztosítása érdekében.

Az extrudálási sebesség

Az extrudálási sebesség (más néven extrudálási sebesség) az extruderszerszám által egységnyi idő alatt extrudált műanyag tömege (kg/h-ban) vagy hossza (m/perc-ben). Az extrudálási sebesség nagysága jellemzi az extrudálási gyártási kapacitás szintjét.

Számos tényező befolyásolja az extrudálási sebességet, például a fej szerkezete, a csavar és a henger, a csavar sebessége, a fűtő- és hűtőrendszer szerkezete, valamint a műanyag jellemzői. Mind az elmélet, mind a gyakorlat bebizonyította, hogy az extrudálási sebesség a csavar átmérőjének, a spirális horony mélységének, a homogenizációs szakasz hosszának és a csavar sebességének növekedésével, valamint a csavar végén lévő olvadéknyomás és a csavar közötti hézag növekedésével nő. és a hordót. Abban az esetben, ha az extruder szerkezete és a műanyag típusa és a műanyag alkatrészek típusa meg van határozva, az extrudálási sebesség csak a csavar sebességével függ össze. Ezért a csavar sebességének beállítása a fő intézkedés az extrudálási sebesség szabályozására.

Az extrudálási sebesség a gyártási folyamat során is ingadozik, ami befolyásolja a műanyag alkatrészek geometriai alakját és méretpontosságát. Ezért a csavar szerkezetének és méretparamétereinek helyes meghatározása mellett szigorúan ellenőrizni kell a csavar sebességét, szigorúan ellenőrizni kell az extrudálási hőmérsékletet, és el kell kerülni a hőmérséklet-változások okozta extrudálási nyomás és ömledékviszkozitás változásait, ami az extrudálási sebesség ingadozásához vezethet.

Vontatási sebesség

Az extrudáló fröccsöntés főként folyamatos műanyag alkatrészeket állít elő, ezért húzóberendezést kell beépíteni. A gépfejből és a szerszámból extrudált műanyag részek a vonóerő hatására nyúló orientáción mennek keresztül. Minél nagyobb a szakító orientáció foka, annál nagyobb a műanyag alkatrész szakítószilárdsága az orientációs irány mentén, de annál nagyobb a hosszzsugorodás a lehűlés után. Általában a húzási sebesség összehasonlítható az extrudálási sebességgel. A vontatási sebesség és az extrudálási sebesség arányát vontatási aránynak nevezzük, és értékének 1-nél nagyobbnak kell lennie.

Ez a cikk az internetről származik, csak tanulási és kommunikációs céllal, kereskedelmi céllal nem.

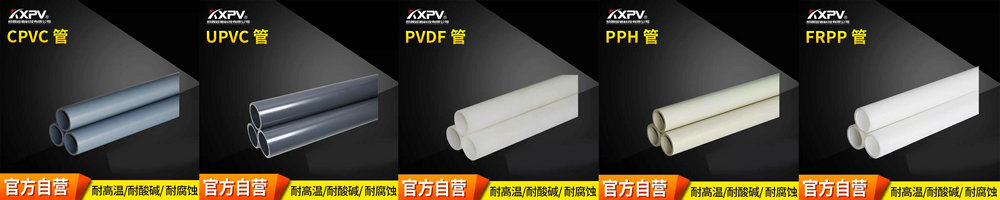

Termékek megjelenítése