A műanyagok törékenysége mindig is olyan tényező volt, amely egyes vállalatok normál működését megsínyli. A csövek törékenysége többé-kevésbé befolyásolta e csőgyártó cégek piaci részesedését és felhasználói hírnevét a keresztmetszeti megjelenés és a telepítési jóváhagyás tekintetében. A csövek ridegsége alapvetően teljes mértékben tükröződik a termék fizikai és mechanikai tulajdonságaiban.

Ez a cikk a PVC-U műanyag csövek ridegségének okait tárgyalja és elemzi a képletből, a keverési folyamatból, az extrudálási folyamatból, a penészből és egyéb külső tényezőkből.

A PVC csövek törékennyé válásának fő jellemzői a következők: repedés és szakadás hideg lyukasztás során vakolás közben.

A csőtermékek rossz fizikai és mechanikai tulajdonságainak számos oka lehet, főként a következők:

Indokolatlan extrudálási folyamat

(1) Az anyagok túlzott vagy elégtelen lágyítása . Ez összefügg a folyamat hőmérsékletének beállításával és az adagolás arányával. Ha a hőmérsékletet túl magasra állítjuk, az anyag túl lágyul, és néhány kisebb molekulatömegű komponens lebomlik és elpárolog; ha a hőmérséklet túl alacsony, akkor nem lesznek molekulák a komponensekben. Teljesen összeolvadt, a molekulaszerkezet nem erős. A túl nagy adagolási arány növeli az anyag fűtött területét és nyírását, valamint növeli a nyomást, ami könnyen túlplasztifikációt okoz; A túl kis adagolási arány az anyag fűtött felületének és nyírásának csökkenését okozza, ami alulplasztifikációt okoz. A túlzott vagy alul lágyítás csővágást és csorbát okoz.

(2) Elégtelen fejnyomás , egyrészt összefügg a forma kialakításával (ezt az alábbiakban külön ismertetjük), másrészt az adagolási arányhoz és a hőmérséklet beállításához kapcsolódik. Ha a nyomás nem elegendő, az anyag sűrűsége gyenge lesz, ami laza szerveződést eredményez. Amikor a cső anyaga törékeny, az adagoló adagolási sebességét és az extrudáló csavar sebességét úgy kell beállítani, hogy a fejnyomást 25Mpa és 35Mpa között szabályozzák.

(3) A termékben lévő kis molekulatömegű komponensek nem ürülnek ki . Általában kétféle módon lehet kis molekulatömegű komponenseket előállítani a termékekben. Az egyik a forró keverés során keletkezik, amely a melegkeverés során párátlanító és kipufogórendszereken keresztül távozik. A második része az extrudálás hevítése és nyomás alá helyezésekor keletkező maradék víz és hidrogén-klorid gáz része. Ez általában a főmotor kipufogórészének kényszerkipufogó rendszerén keresztül távozik. A vákuum mértéke általában -0,05 Mpa és 0,08 Mpa között van. Ha nem nyitják ki, vagy túl alacsony, kis molekulatömegű komponensek maradnak a termékben, ami a cső mechanikai tulajdonságainak csökkenését eredményezi. .

(4) A csavar nyomatéka túl alacsony . A csavar nyomatéka a reakciógép feszültség alatti értéke. A folyamat hőmérsékletének beállítási értéke és az adagolási arány közvetlenül tükröződik a csavar nyomatékában. A túl alacsony csavar nyomatéka bizonyos mértékig alacsony hőmérsékletet vagy kis előtolási arányt tükröz, így az anyagot nem lehet teljesen lágyítani az extrudálási fokon, és ez a cső mechanikai tulajdonságait is csökkenti. A különböző extrudáló berendezések és szerszámok szerint a csavar nyomatékát általában 60–85% között szabályozzák, hogy megfeleljen a követelményeknek.

(5) A vontatási sebesség nem egyezik az extrudálási sebességgel . A túl nagy vontatási sebesség a cső mechanikai tulajdonságait elvékonyítja, a túl lassú húzási sebesség pedig nagy ellenállást eredményez a csővel szemben, és a termék nagy nyúlású állapotba kerül, ami szintén befolyásolja a cső mechanikai tulajdonságait. a csövet.

Indokolatlan formatervezés

(1) A szerszám metszetkialakítása ésszerűtlen, különösen a belső bordák elosztása és a határfelület szögének kezelése . Ez stresszkoncentrációt okoz. Javítani kell a tervezést, és meg kell szüntetni a derékszögű és hegyesszögeket a felületen.

(2) Elégtelen szerszámnyomás . A sajtolószerszámnál a nyomást közvetlenül meghatározza a szerszám kompressziós aránya, különösen a szerszám egyenes szakaszának hossza. Ha a szerszám préselési aránya túl kicsi, vagy az egyenes szakasz túl rövid, a termék nem lesz sűrű, és ez befolyásolja a fizikai tulajdonságokat. A szerszámfej nyomásának megváltoztatásával egyrészt a szerszám egyenes szakaszának hosszának változtatásával beállítható az áramlási ellenállás; másrészt különböző tömörítési arányok választhatók az extrudálási nyomás megváltoztatására a szerszám tervezési szakaszában, de meg kell jegyezni, hogy a szerszám kompressziós aránya Az extrudercsiga kompressziós aránya kompatibilis; az olvadéknyomás a képlet megváltoztatásával, az extrudálási folyamat paramétereinek beállításával és porózus lemez hozzáadásával is változtatható.

(3) Mert által okozott teljesítményromlást az elterelő bordák rossz összefolyása , a bordák és a külső felület hosszát, a bordák hosszát és a bordák összefolyását megfelelően növelni kell, vagy a kompressziós arányt kell növelni.

(4) A szerszám nem egyenletesen ürül, ami inkonzisztens csőfalvastagságot vagy inkonzisztens sűrűséget eredményez. Ez okozta a mechanikai tulajdonságok különbségét is a cső két oldala között. Kísérleteink során előfordult, hogy az egyik oldalt hidegen lyukasztottuk minősítettnek, a másik oldal pedig kudarcot vallott, ami éppen ezt bizonyítja. Ami a vékony falat és más nem szabványos csöveket illeti, itt nem mondok többet.

(5) Az alakító forma hűtési sebessége. A hűtővíz hőmérséklete gyakran nem vonzza kellő figyelmet. A hűtővíz szerepe a megfeszített makromolekulaláncok időben történő lehűtése és formálása a felhasználási cél elérése érdekében. A lassú hűtés elegendő időt adhat a molekulalánc megnyúlására, ami elősegíti az alakítást. Gyors hűtés esetén a víz hőmérséklete és az extrudált cső hőmérséklete közötti különbség túl nagy, és a termék gyors lehűlése nem segíti elő a termék alacsony hőmérsékletű teljesítményének javítását.

A polimerfizika magyarázata szerint a PVC makromolekuláris lánc a hőmérséklet és a külső erő hatására hullámosodási és nyújtási folyamaton megy keresztül. A hőmérséklet és a külső erő visszavonásakor a makromolekuláris lánc nem tér vissza időben a szabad állapotba, és üveges állapotba kerül. A rendezetlen elrendezés a makroszkopikus termékek alacsony, alacsony hőmérsékletű ütési teljesítményét eredményezi.

A műanyag megmunkálási technológiája szempontjából kifejtik, hogy a PVC cső extrudálása után a termék feszültség-lazító folyamaton megy keresztül a hőmérséklet és a külső erő eltávolítása után. A megfelelő hűtővíz hőmérséklet elősegíti ezt a folyamatot. Ha a hűtővíz hőmérséklete túl alacsony, a termék feszültségének nem volt ideje megszüntetni, ami a termék teljesítményének csökkenését eredményezi. Ezért a csőhűtés lassú hűtési módszert alkalmaz, amely megakadályozhatja az öntött termék vetemedését, hajlását és zsugorodását, és megakadályozhatja, hogy a termék ütési szilárdsága csökkenjen a belső feszültség miatt. Általában a víz hőmérsékletét 20 °C-on szabályozzák.

Annak érdekében, hogy a paroson lágyan, kioltás nélkül lehűljön, a hűtőméretező hüvelyhez csatlakozó vízcső a méretezés hátuljához csatlakozik, és a méretező hüvelyben áramló víz a parison mozgási irányával ellentétes és a méretezésből távozik. ujj . Ez nem okozza az üvegház gyors lehűlését a túl alacsony vízhőmérséklet, a túlzott belső feszültség, a cső ridegsége és a profil ütésállóságának csökkenése miatt. A töltőanyagok hozzáadása vagy csökkentése, valamint a töltőanyagok hozzáadása közvetlenül befolyásolja a rugalmassági indexet. Ha túl sok a töltőanyag, a cső hideg öblítése nem felel meg a szabványnak.

Ha a töltőanyag túl kicsi, a cső mérete nagy mértékben változik. Ugyanez az, hogy a rugalmassági index növeléséhez vagy csökkentéséhez a hatásmódosító vagy feldolgozási segédanyag növelése vagy csökkentése szükséges, és a feldolgozási segédanyag növelése vagy csökkentése közvetlenül befolyásolja a merevségi indexet.

Ha túl sok feldolgozási segédanyag van, a cső merevségi indexe csökken; ha túl kevés a megmunkálási segédanyag, a profil merevségi indexe megnő . A képletben a kettő egymásnak ellentmondó és egységes, egymást korlátozó tényező. Indokolatlan a töltőanyag növelése elv nélkül a rugalmassági index megtartása mellett. Ezért a készítményrendszerben meg kell határozni egy optimális kötési pontot a merevség és a rugalmasság közötti egyensúly eléréséhez.

Az extrudálási folyamat hatása a cső merevségére és rugalmassági indexére

Az extrudálási hőmérséklet beállítása az egyik olyan tényező, amely befolyásolja az anyag lágyulási fokát. A túl lágyított anyagban lévő kis molekulatömegű polimer lebomlik és elpárolog, ami intermolekuláris szerkezeti változásokat eredményez, amelyek növelik a merevségi indexet és csökkentik a rugalmassági indexet. Az anyag elégtelen lágyítása és az egyes komponensek molekuláinak elégtelen fúziója az anyagban csökkenti a merevségi indexet, ugyanakkor a rugalmassági indexet nem lehet teljes mértékben megjeleníteni.

A csavar nyomatéka és az extrudálási nyomás egyenesen arányos a profil merevségi indexével, és a nyomaték és a nyomás növekedésével növekszik.

A rugalmassági index ezzel fordítottan arányos, és a nyomaték és a nyomás növekedésével csökken. Amit hozzá kell tenni, hogy az extrudálás megkezdésekor véletlenül azt tapasztalják, hogy az egyes profilokon nincs repedés, de a belső bordákban enyhe buborékok láthatók, ami újabb probléma.

Ez a cikk az internetről származik, csak tanulási és kommunikációs céllal, kereskedelmi céllal nem.

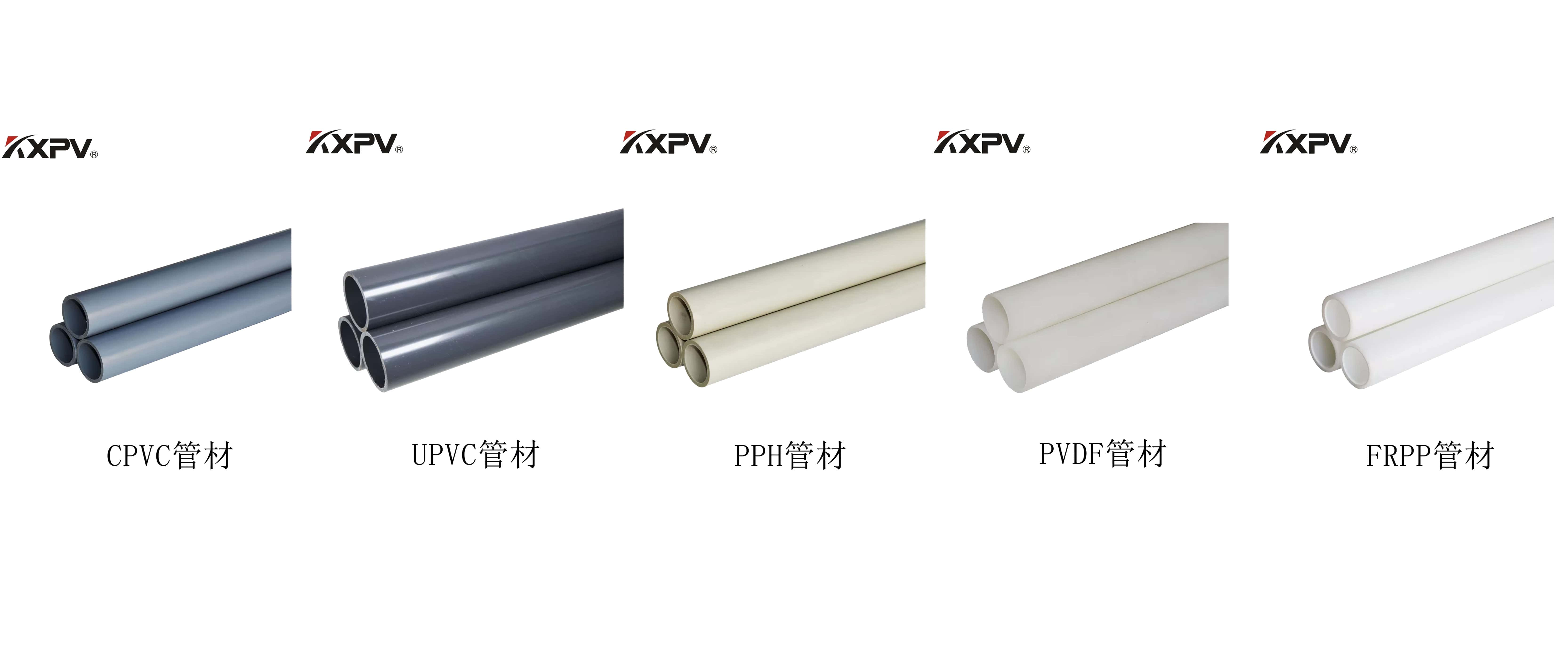

Termékek megjelenítése